Cu-VHCF - Steigerung der Ermüdungsfestigkeit von CuCrZr- und CuCrNbZr-Legierungen in der additiven Fertigung

Im September 2025 startete ein neues Projekt in Zusammenarbeit zwischen der Hochschule Osnabrück und dem IEHK der RWTH Aachen University: „Cu-VHCF – Potential einer zusätzlichen Aushärtbarkeit durch schnelle Erstarrung während der additiven Fertigung (PBF-LB/M) von CuCrZr und CuCrNbZr-Legierungen zur Steigerung der Ermüdungsfestigkeit“

Pulverbettbasierte Verfahren in der additiven Fertigung haben Fortschritte bei der Prozessgestaltung, Materialentwicklung und Produktqualität erzielt, insbesondere bei hoch reflektierenden Metallen wie CuCrZr- und CuCrNb-Legierungen. Diese Metalle werden für Anwendungen benötigt, die komplexe Geometrien sowie hohe elektrische und thermische Leitfähigkeit erfordern.

Die geplanten Forschungsaktivitäten zielen darauf ab, durch ICME-geführtes (integrated computational materials engineering) Legierungsdesign und schnelle Abkühlungsraten bei der Metallpulver-Verdüsung sowie der additiven Fertigung neue Aushärtungsstrategien zu entwickeln.

Durch die rasche übereutektische Erstarrung können primäre Ausscheidungen in Nanogröße entstehen. Mittels eines iterativen Legierungsdesigns, unterstützt durch hochauflösende Elektronenmikroskopie und mechanische Werkstoffprüfung werden ermüdungs- und kriechbeständige Gefüge identifiziert. Über die Einstellung der chemischen Zusammensetzung werden die Grenzen der Aushärtung in Kombination mit den bereits vorhandenen übereutektischen Nanoausscheidungen in CrCrZr- und CuCrNb-Legierungen aufgezeigt. Die Erkenntnisse fließen in die Anpassung und Erweiterung der ICME-Prozesssimulation für die additive Fertigung ein.

GROWTH - Förderung regionaler Innovationen in Osnabrück-Lingen durch Wissenschaft und Vernetzung

Regionale Unternehmen stehen vor erheblichen Herausforderungen: Sie müssen auf sich wandelnde Märkte reagieren, sich an neue Ressourcensituationen anpassen und den gestiegenen Anforderungen an Nachhaltigkeit und Digitalisierung gerecht werden. Dazu gehören die Anpassung von Geschäftsmodellen und die schnelle Implementierung von Produkt- und Prozessinnovationen.

Das Förderprojekt „Gemeinsam in der Region Osnabrück-Lingen: Wandel durch Teilhabe“, kurz GROWTH, wird von 2023 bis 2027 über die Bund-Länder-Initiative „Innovative Hochschule“ des BMFTR finanziert. Es bietet zu diesen Herausforderungen gezielte Unterstützung durch wissenschaftliche Expertinnen und Experten. Ziel ist es, die regionale Wirtschaft, insbesondere kleine und mittlere Unternehmen, durch den Aufbau von Innovations- und Vernetzungsplattformen zu stärken und den Wandel hin zu einer resilienten Innovationsregion zu unterstützen. Verschiedene Teilprojekte greifen hierbei die regionalen Bedürfnisse auf, von „Resilienten Agrarsystemen“ bis hin zu „Nachhaltigen Werkstoffen und Technologien“. Ausführliche Informationen zum Projekt und den Teilprojekten finden Sie hier.

Durch spezielle Transferveranstaltungen fördert GROWTH den lebendigen Austausch von Wissen und Erfahrungen, um innovative Lösungen zu entwickeln. Das Netzwerk TECHNOS e.V. bringt hierbei seine Expertise in Materialprüfung, Fertigungstechnik und Simulation ein, um die Einführung nachhaltiger Werkstoffe und Technologien voranzutreiben.

Das Teilprojekt „Nachhaltige Werkstoffe und Technologien“ fokussiert sich auf die nachhaltige Produktion und Verarbeitung von Materialien und deren Integration in eine Kreislaufwirtschaft. Im Vordergrund steht die Effizienz in komplexen Fertigungsprozessen zu steigern und die CO2-Emissionen zu senken. Grundlage dafür ist die systematische Analyse von Umweltauswirkungen mittels Life Cycle Assessment (LCA)-Software. Prozesse und Produkte können hiermit von der Rohstoffgewinnung bis zur Entsorgung umfassend analysiert werden. Zur Ökobilanzierung und Product-Carbon-Footprint (PCF)-Berechnung werden Fallstudien durchgeführt und regelmäßig Workshops veranstaltet, die die Unternehmen dabei unterstützen, ihre eigenen Prozesse ökologisch zu bewerten und nachhaltiger zu gestalten.

Ein weiterer Themenschwerpunkt des Teilprojekts ist die Additive Fertigung von metallischen Werkstoffen. Der pulverbettbasierte 3D-Druck ermöglicht die präzise und werkzeuglose Herstellung komplexer Bauteile mit maßgeschneiderten Eigenschaften. Der Einsatz von Hochleistungswerkstoffen eröffnet Potenziale für Effizienzsteigerungen und klimaneutrale Innovationen in der Industrie. Der Technologiecampus 3D-Materialdesign der Hochschule Osnabrück stellt optimale Bedingungen für Forschungsaktivitäten in diesem Bereich bereit: Hier wird der gesamte Prozess der additiven Fertigung von Metallen erforscht, von der Pulverherstellung bis zum 3D-Druck.

Detailliertere Informationen zum Teilprojekt Nachhaltige Werkstoffe und Technologien finden Sie hier.

LinkedIn-Account des TECHNOS e. V.

Im Jahr 2025 hat der TECHNOS e. V. einen neuen LinkedIn-Account erstellt und möchte seinen Mitgliedern und anderen interessierten Unternehmen eine aktuelle Informations- und Kommunikationsplattform bieten.

Bitte teilen Sie uns gern mit, wenn Sie Anregungen oder Wünsche zu weiteren Inhalten und Themen haben. Wenden Sie sich einfach an eines unserer Vorstandsmitglieder oder die Geschäftsstelle.

Neues TECHNOS e. V. Mitglied in 2024

Im Jahr 2024 durften wir ein neues TECHNOS e. V. Mitglied begrüßen:

VIRO ist ein internationales Ingenieurbüro, das auf Projektmanagement, Engineering und Sondermaschinenbau spezialisiert ist. In den 13 Niederlassungen in Deutschland, den Niederlanden und Belgien arbeiten mehr als 900 Mitarbeitende, die industrielle Kunden bereits seit über 50 Jahren bei der Umsetzung ihrer Projekte unterstützen. Egal, ob es sich um bestehende oder neue Produkte, Maschinen, Fahrzeuge, Produktionslinien oder Produktionswerke handelt – VIRO berät und begleitet individuell.

topAM - Fortschrittliche Werkstoffe für die klimaneutrale Energieerzeugung

Bericht aus dem EU-Projekt “topAM – Tailoring ODS materials processing routes for additive manufacturing of high temperature devices for aggressive environments“

Seit nunmehr einem Jahr sind die drei TECHNOS Gründungsmitglieder KME, die Hochschule Osnabrück und das Institut für Eisenhüttenkunde der RWTH Aachen Teil des europaweiten Projekts topAM. Gemeinsam mit 12 weiteren Projektpartnern aus sechs Ländern entwickelt das Forschungsteam am Osnabrücker Technologiecampus 3D-Materialdesign innovative Hochleistungswerkstoffe für „grüne“ Kraftwerke. Während einer Gesamtlaufzeit von 48 Monaten beschäftigt sich das Projekt mit der Entwicklung neuartiger Materialsysteme, die mittels Additiver Fertigung in intelligenten, sensorintegrierten Komponenten für Syngas-Reformerkraftwerke zur Anwendung kommen. Koordiniert wird das Konsortium, bestehend aus Anwendern, Materiallieferanten und Forschungsinstituten, die in ihren jeweiligen Bereichen weltweit führend sind, vom Institut für Eisenhüttenkunde unter Leitung von Prof. Dr. Ulrich Krupp. Der Gesamtprojektumfang für die Forschungsarbeiten beläuft sich auf rund sechs Millionen Euro.

Projektmitglieder und Prozesskette der Additiven Fertigung für ODS-Materialien (©topAM)

Viele Technologien zur Stromerzeugung sind auf den sicheren und effizienten Einsatz von Hochtemperaturmaterialien und -geräten angewiesen. Die Weiterentwicklung und Optimierung neuartiger, fortschrittlicher Hochleistungswerkstoffe ist somit grundlegender Aspekt, um eine erhebliche Verbesserung der Energieeffizienz in Kraftwerken zu erreichen. Folglich ist dies eine wesentliche Grundlage für den Weg zu klimaneutraler Energieerzeugung. topAM kann hierzu beitragen, indem innovative Fertigungsroutinen für neuartige oxiddispersoidverstärkte (ODS) Legierungen auf Fe-, Ni- und NiCu-Basis entwickelt und angewendet werden. Dabei werden Standardwerkstoffe mit Oxidpartikeln im Nanometermaßstab versetzt, was wiederum in einer hohen Festigkeit resultiert und eine extrem hohe Einsatztemperatur oberhalb von 1000°C erlaubt. ODS-Materialien bieten somit einen klaren Vorteil für die Prozessindustrie, bspw. in Form von topologieoptimierten Bauteilen wie Gasbrennerköpfen oder Wärmetauschern, die aggressiven Umgebungen ausgesetzt sind.

Arbeiten am 3D-Drucker mit Nickel-Kupfer-Legierungen (©Hochschule Osnabrück, Roth)

Der Technologiecampus 3D-Materialdesign übernimmt im Gesamtprojekt sowohl die Pulverherstellung als auch die Additive Fertigung von Prüfkörpern und Bauteilkomponenten. Im Laufe des zurückliegenden Projektjahres konnten hierbei bereits erste Erfolge erzielt werden. So wurde durch den Einsatz einer innovativen Gasverdüsungsanlage Metallpulver auf NiCu-Basis hergestellt, welches den Projektpartnern für weiterführende Untersuchungen und Modifikationen zur Verfügung gestellt, darüber hinaus jedoch auch als Ausgangsmaterial für eigene Versuchsreihen am 3D-Drucker eingesetzt wurde. Das Pulver konnte somit für den LPBF (Laser Powder Bed Fusion) Prozess qualifiziert sowie ein entsprechendes Prozessfenster gefunden werden. Erste Testgeometrien wurden gefertigt, welche Rückschlüsse auf die Mikrostruktur, die mechanischen Eigenschaften und das Korrosionsverhalten zuließen. Nachdem nun ein umfangreiches Verständnis über die Verarbeitbarkeit der Legierungen vorliegt, soll in der nächsten Phase des Projekts das Werkstoffverhalten unter Zugabe der ODS-Partikel näher untersucht werden.

Kontakt für weitere Informationen:

Hochschule Osnabrück

Technologiecampus 3D-Materialdesign

Laborbereich Materialdesign und Werkstoffzuverlässigkeit

Jan-Philipp Roth, M.Sc.

j.roth@hs-osnabrueck.de

Telefon: 0541 321-2685

Projekt Homepage:

cordis.europa.eu/project/id/958192

E-Mat3D - Die additive Fertigung von Kupfer als Motor für die E-Mobilität

E-Mat3D “Entwicklung neuer Kupferwerkstoffe für die additive Fertigung von Hochleistungs-Elektronikbauteilen für die Elektromobilität“

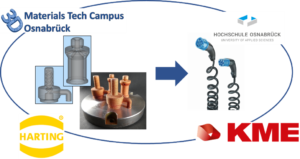

In den vergangenen Jahrzehnten ist die Bedeutung der E-Mobilität im Bereich der Automobilindustrie stetig angestiegen. Einen wesentlicher Beitrag für die Weiterentwicklung von E-Autos spielt dabei eine drastische Verkürzung der derzeitig gängigen Ladezeit. Aus diesem Grund erforscht die Hochschule Osnabrück seit Dezember 2019 im Rahmen des Projekts E-Mat3D die additive Fertigung von hocheffizienten Kupfer-Steckverbindungen für die E-Mobilität. Durch die Kooperation mit hiesigen Unternehmen sowie eine enge Zusammenarbeit mit der RWTH Aachen kommt es in dem Forschungsprojekt zu einem optimalen Austausch zwischen Industrie und Forschung. Dabei bringt sowohl der Projektpartner KME Germany GmbH als Hersteller von Produkten aus Kupfer und Kupferlegierungen als auch die Harting Technologiegruppe als Hersteller von elektrischen und elektronischen Verbindungstechniken eine umfassende Expertise mit in das Projekt ein.

Projektziel des E-Mat3D ist die Herstellung eines Schnellladesteckers (links/Quelle: Harting Technologiegruppe) auf der Basis von Kupferpulver mittels selektivem Laserschmelzen

Kupfer verfügt über eine hervorragende thermische und elektrische Leitfähigkeit. Durch das Hinzulegieren von anderen Elementen kann zudem die Festigkeit des Metalls signifikant erhöht werden. Kupferlegierungen bieten daher ein breites Eigenschaftsspektrum von hoher elektrischer Leitfähigkeit bei gleichzeitig hinreichender Festigkeit. Die große Vielfalt an Eigenschaftskombinationen kann insbesondere bei der Anwendung als Steckverbindung in der Ladetechnik zu Nutze gemacht werden. In der E-Mobilität werden daher Steckkontakte aus Kupferwerkstoffe vor allem beim sogenannten High-Power-Charging (HPC) mit Ladeleistungen von bis zu 350 Kilowatt eingesetzt. Aufgrund der hohen Ladeleistungen kann die Batterie eines Elektroautos in kürzester Zeit wieder aufgeladen werden. Allerdings sind solche Ladestationen wegen der enormen Wärmeentwicklung aufgrund der hohen Ladeleistung nur wenig in Deutschland vertreten. Der Temperaturanstieg im Ladekabel und innerhalb der Steckverbindung führt während der Stromübertragung zu einer stetigen Abnahme der zu übertragenden Ladeleistung. Ein Lösungsansatz für das Problem bietet die additive Fertigung. Gegenüber den konventionellen Herstellungsverfahren weist die additive Fertigung höhere geometrischen Freiheitsgrade sowie ein anwendungsbezogenes Materialdesign auf. So führt die Integration von innenliegenden Kühlkanälen zu einer größtmöglichen Kühlwirkung der Steckkontakte.

Im Technologiecampus 3D-Materialdesign kann die gesamte Wertschöpfungskette der additiven Fertigung abgebildet werden, sodass während der dreijährigen Projektlaufzeit von E-Mat3D eine gesamtheitliche Betrachtung zur Fertigung eines additiv gefertigten Hochleistungssteckers durchgeführt werden kann. Am Beginn des Projekts stand zunächst die digitalen Aufbereitung eines CAD-Modells . Für eine maximale Kühlwirkung der Steckkontakte kommen spiralförmige Kühlkanäle zum Einsatz. Parallel zur digitalen Aufbereitung des CAD-Modells ist die Bereitstellung des Rohmaterials ein wesentlicher Schritt in der Prozesskette. Die aus Kupfer bestehenden Steckkontakte werden dabei mittels pulverbettbasierendem selektiven Laserstrahlschmelzen hergestellt. Dafür steht dem Technologiecampus 3D-Materialdesign eine Gasschmelzeverdüsungsanlage zu Verfügung. Die Pulverherstellung bei der Gasschmelzeverdüsung erfolgt durch die Zerstäubung eines Schmelzestrahls durch das seitliche Einleiten eines Gasstroms. So sind für das Forschungsprojekt verschiedene aushärtbare Kupferlegierung hergestellt worden. Im Mittelpunkt des Projektes steht dabei das Legierungssystem CuCr1Zr.

Übersicht der Prozesskette zur Herstellung eines additiv gefertigten Steckkontaktes

Für das selektive Laserstrahlschmelzen wird das CAD-Modell in eine definierte Anzahl an Schichten zerlegt. Basierend auf den schichtweisen Aufbau des Bauteiles können innenliegende Kühlkanäle leicht gefertigt werden. Für den Einsatz von aushärtbaren Kupferlegierungen in der additiven Fertigung sind die Prozessparameter während der Projektlaufzeit sowohl für einen roten cw-Laser als auch für einen grünen qcw-Laser entwickelt worden. Um den Einfluss einzelner Legierungselemente auf Prozessparameter und Eigenschaften zu erforschen, hat zudem ein sogenanntes Legierungsdesign stattgefunden. Während des Legierungsdesign von CuCr1Zr ist der Chromgehalt der Legierung systematisch variiert worden, sodass die mechanischen und elektrischen Eigenschaften der Anwendung als Steckkontakt angepasst werden konnte. Daher erfolgte am Ende des letzten Jahres eine umfangreiche Untersuchung zur Charakterisierung der Festigkeit und der elektrischen Leitfähigkeit von verschiedensten CuCrZr-Legierungen nach Warmauslagerung. Die gesammelten Erkenntnisse über die Prozessbedingungen und Eigenschaften sollen dann während der letzten Projektphase die Grundlage für eine numerische Simulation des selektiven Laserstrahlschmelzens dienen.

Kontakt für weitere Informationen:

Hochschule Osnabrück

Technologiecampus 3D-Materialdesign

Laborbereich Materialdesign und Werkstoffzuverlässigkeit

Heinrich von Lintel, M.Sc.

heinrich.von-lintel@hs-osnabrueck.de

0541 321-2685

InnoMat3D Website online

Auf der neuen Website www.innomat3d.de stellt das ZIM-Netzwerk seine Arbeit vor.

Mittelständischen Unternehmen soll der Zugang zur 3D-Drucktechnologie und -Produktion ermöglicht werden, um die Umsetzung von neuen Produkten und Services zu unterstützen.

Ein Alleinstellungsmerkmal des Netzwerks liegt in der Einbindung der Metallpulverentwicklung, die insbesondere für innovative funktionsintegrierende Bauweisen von großer Bedeutung sein wird.

Neue TECHNOS e. V. Mitglieder in 2020

Im Jahr 2020 durften wir drei neue TECHNOS e. V. Mitglieder begrüßen:

- Die SALT AND PEPPER Technology GmbH & Co. KG ist seit Januar 2020 Mitglied und bietet ein breitgefächertes Portfolio an Engineering- und IT-Dienstleistungen.

- Seit Mai 2020 ist die neusta infomantis GmbH im Netzwerk und entwickelt individuelle Lösungen für die moderne Unternehmenskommunikation – von der mobilen App über Smart TV Anwendungen bis zur maßgeschneiderten Webpräsenz.

- Die WFO durften wir im Juli 2020 als neues Mitglied begrüßen. Sie bietet von der Begleitung bei Investitionsprojekten über die Innovationsförderung und Fördermittelberatung bis hin zum Immobilien- und Ansiedlungsservice umfassenden Service für die Osnabrücker Unternehmen.

Vorstandssitzungen

Falls Sie spezielle Themen in die Vorstandssitzung einbringen möchten, melden Sie sich bitte bei den einzelnen Vorstandsmitgliedern oder in der Geschäftsstelle.

Die Vorstandssitzungen finden einmal im Monat statt.